LVL Telinelaudat

- Testattu ja sertifioitu täyttämään OSHA- ja ANSI-turvallisuusvaatimukset.

- Automatisoitu tuotanto + tiukka laadunvalvonta toistettavissa oleville erille – parempi usean projektin toimituksiin.

- Valmistettu A-luokan WBP-fenoliliimasta, keitetty 100 °C:ssa 72 tuntia ilman delaminaation irtoamista – rakennettu kestämään vaativia olosuhteita.

- 10% kevyempi kuin massiivipuu, alhaisemmat käsittelykustannukset, nopeampi asennus/purkaminen, korkeampi päivittäinen tuottavuus miehistölle ja vuokrauskoneiden läpimenoajat.

Mitä ovat lvl-telinelaudat

LVL (laminoitu viilupuu) -telinelauta on erittäin luja ja kevyt LVL-telinelauta, jota käytetään laajasti rakennusteollisuudessa.

LVL-telinelankku on ensiluokkainen, kevyt ja luotettava. Jokainen lankku käy läpi tiukan laadunvalvonnan ja testauksen AS/NZS-standardien mukaisesti, mikä varmistaa vertaansa vailla olevan lujuuden ja turvallisuuden.

Rakennustelineiden lankkujen tyypit

Meillä on laaja valikoima LVL-telinelankkuja, eri kokoja ja laatuja, asiakkaidemme monipuolisten tarpeiden täyttämiseksi. Sitoutumisemme laatuun ja asiakastyytyväisyyteen on tehnyt meistä luotettavan kumppanin yrityksille ympäri maailmaa.

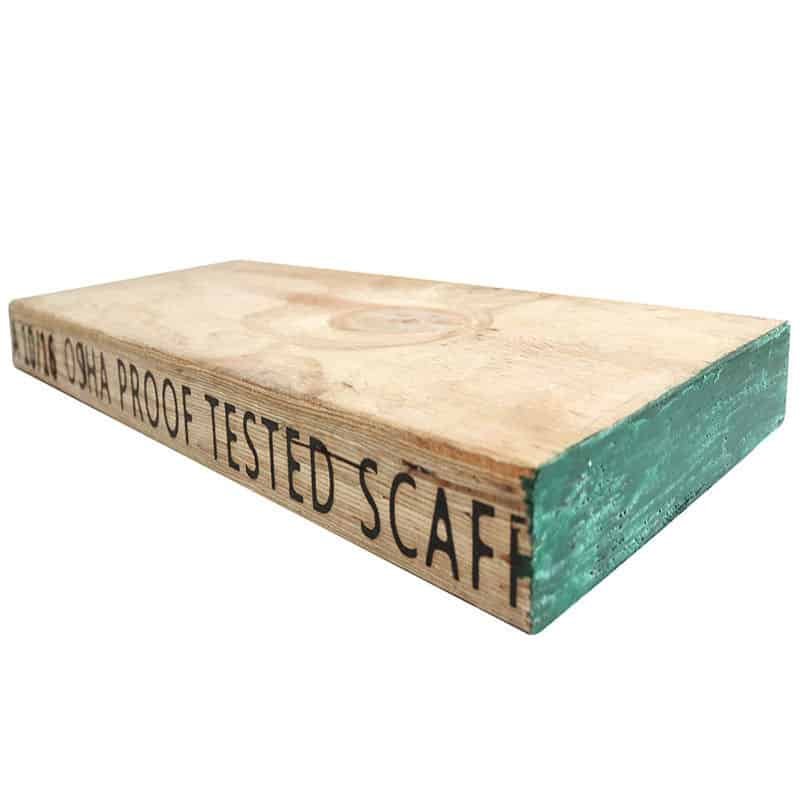

lvl telinelauta ilman maalausta

Lautan perusmalli, joka täyttää standardivaatimukset.

- MOQ: 17 kuutiometriä

lvl telinelaudoitus maalauksella

Muokattavat katseenvangitsijavärit, jotka sopivat paremmin työmaakäyttöön.

- MOQ: 17 kuutiometriä

lvl rakennusteline lankku henkisellä päällä

Kiinnitä LVL-lankkujen reuna estääksesi laudan halkeamisen.

- MOQ: 17 kuutiometriä

LVL-telinelaudat: Kestävä ja turvallinen ratkaisu rakentamiseen

Puiset telinelaudat ovat välttämättömiä rakentamisen aikana, ja ne tarjoavat työntekijöille alustan seisomaan korkealla työskennellessä.

- 10% Kevyempi kuin massiivipuu.

- 100% Kestävä ja laadukas kuusi ja mänty.

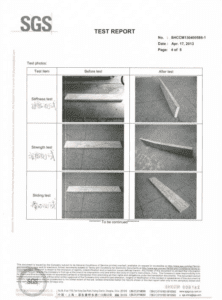

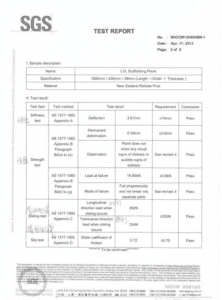

- Yksilöllinen todiste Testata Raportoi SGS:n toimesta.

- Vahva, kevyt ja luotettava verrattuna perinteiseen puuhun.

- Erinomainen korroosion- ja kemiallinen kestävyys.

- Mukauta Kokoja täydellisesti telineisiisi.

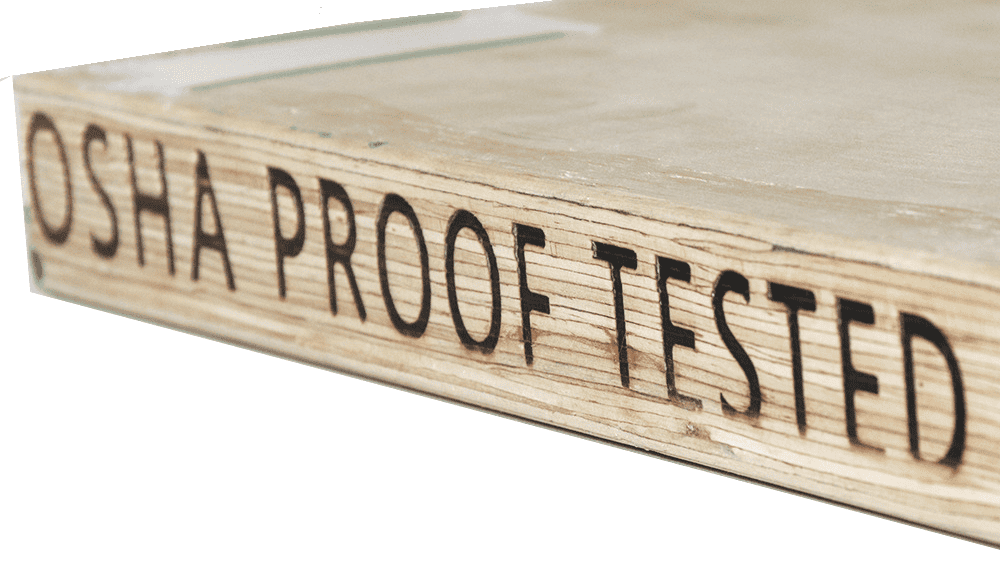

- Useita vaihtoehtoja päätytiivisteelle.

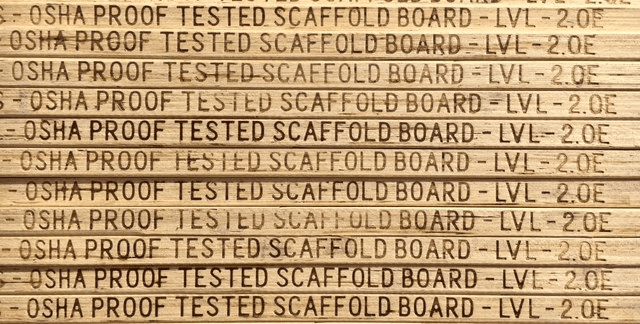

- Kohokuvioitu valmistuspäivämäärä ja yrityksen logo.

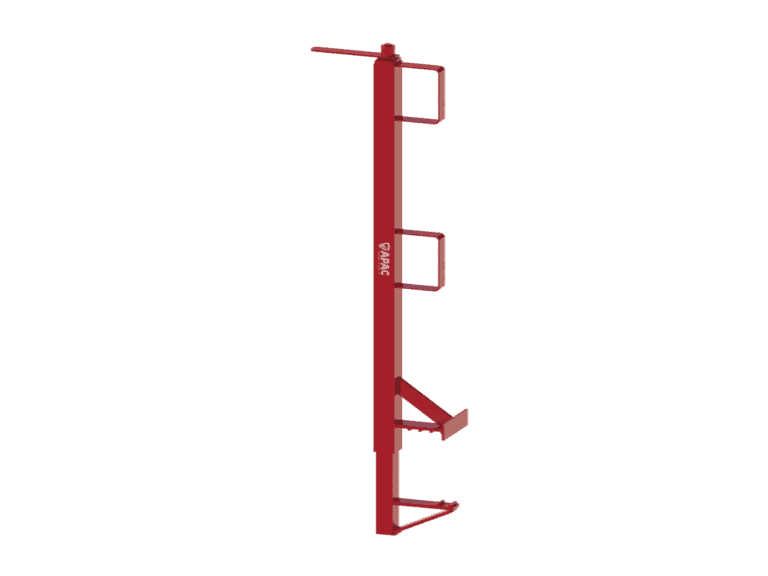

APAC on valmistaja ja toimittaja, jolla on monen vuoden kokemus suurten LVL-lankkumäärien viennistä Kiina.

Meillä on alalla vahva maine korkealaatuisten kansainvälisten vaatimusten mukaisten telinelankkujen valmistajana OSHA Standardit.

Tiimimme on sitoutunut tarjoamaan parasta mahdollista palvelua asiakkaillemme ja varmistamaan, että jokainen tilaus täytetään heitä tyydyttävällä tavalla.

Miksi valita APAC-tasolankku

APAC LVL -lankut on rakennettu tarjoamaan toistettavan suorituskykyisen alustan, helpomman työmaan hallinnan ja alhaisemmat elinkaarikustannukset toistuvissa töissä.

Tehtaan suorat telinelaudat

Olemme suoraan tehdasvalmistaja. Olemme siis ylpeitä korkealaatuisten lvl-lankkujen toimittamisesta kilpailukykyiseen hintaan.

Tuotantoprosessiimme kuuluu uusimpien, täysin automatisoitujen koneiden käyttö. Tämän ansiosta voimme tuottaa tuotteita, jotka täyttävät ja ylittävät alan standardit tarkasti ja johdonmukaisesti. Olemme ylpeitä voidessamme tarjota asiakkaillemme luotettavia ja pitkäikäisiä lankkuja.

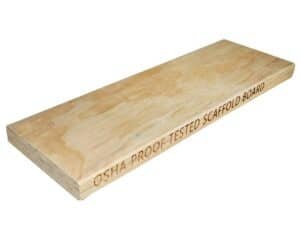

Sertifioidut LVL-lankut

LVL-telinelaudat on testattu ja sertifioitu täyttämään tiukat turvallisuusstandardit, kuten OSHA ja ANSI, jotka varmistavat, että ne kestävät rakennustöiden ankaruutta.

Laudat on myös käsitelty liukumattomalla pinnalla, joka estää työntekijöitä liukastumasta ja putoamasta työskennellessään korkealla.

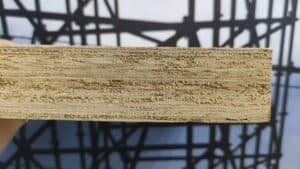

WBP fenoliliima / vedenpitävä

LVL-telinelaudat valmistetaan ohuista puuviilukerroksista, jotka on liimattu yhteen vahvalla liimalla. Tämä prosessi luo vahvan ja vakaan lankun, joka kestää vääntymistä, vääntymistä ja halkeilua.

LVL-telinelaudat valmistetaan A-luokan WBP-fenoliliimalla. Lankut on testattu ja keitetty kuumassa vedessä 100 asteessa 72 tuntia ilman delaminaatiota.

Tiukka laadunvalvonta

Laadun varmistamiseksi APAC LVL -telinelaudat valmistetaan tiukan laadunvalvonnan ja tuotesertifioinnin alaisina. Käyttämämme puu on laillisesti tuotua Uudesta-Seelannista.

Lankkumme taivutuslujuus, pystykuormituskyky ja kosteudenkestävyys on testattu sen varmistamiseksi, että se täyttää tai ylittää alan standardit. Voit luottaa siihen, että LVL-lankkumme tarjoaa luotettavaa ja pitkäkestoista tukea rakennus- tai korjausprojektillesi.

Pakkaus

Mitä tulee pakkauksiin, kuljetuspalvelumme ovat luotettavia ja tehokkaita, ja käytämme vain parhaita rahdinkuljettajia kuljettamaan tuotteesi perille.

Lisäksi tarjoamme räätälöityjä pakkausvaihtoehtoja vastaamaan erityistarpeitasi ja vaatimuksiasi.

- Pakattu lavoille. Kääritty muoviin, vahvistettu rautavyöllä.

- Vaatimusten mukaan.

Urakoitsijoiden luottama maailmanlaajuisesti

Lvl-telinelaudan käyttökohteet

LVL-telinelankkuja käytetään työtasoina monenlaisissa telineasennuksissa maailmanlaajuisesti. Ne tarjoavat vakaan alustan julkisivutöihin, muuraukseen, maalaukseen, LVI-asennuksiin ja yleiseen kulunvalvontaan.

Käytännössä LVL-telinelauta asennetaan useimmiten rengaslukko, kuppilukko, runkotelineet, tai putki- ja puristinperusputket luoda käytäviä, lastaus-/laskeutumisalueita ja jatkuvia laituriväyliä rakennuksen julkisivujen varrelle.

LVL-telinelankku | Täydellinen usein kysyttyjen kysymysten opas

1. Mitkä ovat OSHA:n vaatimukset telinelaudoitukselle?

OSHA ei määrää yhtä tiettyä “lankkutyyppiä”, mutta se tekee vaativat alusta ja sen osien (mukaan lukien lankut) olevan turvallisia aiotulle kuormalle ja asennukselle. Keskeisiä lankkuihin liittyviä vaatimuksia ovat:

Kapasiteetti (varmuuskerroin 4:1): telineosien on tuettava oma paino + vähintään 4 × suurin sallittu kuorma.

Taipumaraja: alustat ei saa taipua enempää kuin 1/60 jännevälistä kun se on ladattu.

Valinta-/tunnistusohjeet: OSHA:n liitteessä A (ei-pakollinen) on jännevälitaulukoita ja huomautuksia. Massiivipuusta sahatut lankut tulee valita hyväksyttyjen puutavaran luokitussääntöjen mukaisesti ja tunnistaa luokkaleimalla.

2. Mikä on telinelaudan tarkoitus?

Telinelaudan tehtävänä on luoda turvallinen, jatkuva työalusta—tukee työntekijöitä, työkaluja ja materiaaleja korkealla — samalla kun se säilyttää vaaditun kapasiteetin ja rajoittaa taipumista kuormituksen alaisena (jotta kansi pysyy vakaana).

3. Mikä on paras puulaji telinelankuille?

Maailmanlaajuisesti "paras" liittyy vähemmän lajeihin ja enemmän nimellissuorituskyky + luokitus/jäljitettävyys. Yhdysvalloissa OSHA korostaa lautojen valintaa hyväksyttyjen luokitussääntöjen mukaisesti (liite A, ohjeet).

Käytännössä:

Pohjois-Amerikka: telinelaudat ovat yleisesti lajitellut havupuut (esim. etelänkeltaista mäntyä käytetään laajalti), mutta avainasemassa on luokka-/luokitus- ja span-taulukko, ei pelkästään lajia.

EU/Iso-Britannia: puiset telinelaudat ovat yleisesti paikallisten standardien mukaisia (esim. UK BS 2482 puulaudoille), jälleen korostaen määritellyt mitat ja asteikot.

4. Kuinka paksun telinelaudan tulisi olla?

Se riippuu markkinoista/standardista, jonka alla työskentelet:

UK BS 2482:2009 (puiset rakennustelineet): täsmentää 225 mm leveys ja 38 mm tai 63 mm paksuus.

OSHA (Yhdysvallat): OSHA keskittyy kapasiteettiin/taipumaan ja antaa jänneväliohjeita liitteessä A (esim. taulukot nimellisille 2×10 massiivisahatuille lankuille) yhden pakollisen “paksuuden” sijaan.”

5. Milloin telinelankkuja ei pidä käyttää?

Tehdä ei käytä lankkuja, jotka ovat viallinen, vaurioitunut tai heikentynyt niin että ne aiheuttavat vaaran. OSHA vaatii vaurioituneita/heikentyneitä telineosia korjattu/vaihdettu (pätevän henkilön valvonnassa), ja OSHA on selventänyt, että vika, kuten halkeama, ei automaattisesti estä kelpaamasta jos se ei aiheuta vaaraa ja lankku täyttää edelleen kuormitusvaatimukset.

Käytännössä käyttöönoton aiheuttavia syitä ovat yleensä: vakavat halkeamat, laho/pehmeät kohdat, delaminaatio (tekniset lankut), murskatut päät, syvät kolot tai vauriot, jotka vaikuttavat laakeripintoihin/tukikontaktiin.

6. Miten rakennustelineiden laudoista tehdään vedenpitäviä?

Sinä yleensä ei pitäisi olla "tee-se-itse-vedenpitävä"“ lankkua tavalla, joka muuttaa sen pitoa tai tekee siitä liukkaan – noudata valmistaja ja paikallista vaatimustenmukaisuuskäytäntöäsi. Käytännönläheisiä, laajalti käytettyjä toimenpiteitä ovat:

Säilytys ja käsittely: pidä laudat irti maasta, kuiva ja poissa seisovasta vedestä; hyvä varastointi on usein suurin tekijä käyttöiän suhteen.

Päätytiivistys/suojaus: käyttää päätynauhat/korkit ja varmista, että päät ovat tiivistetyt (kosteusvauriot usein alkavat päistä).

Tehdaspinnoitteet (suositeltavaa): Jos tarvitset vedenkestävyyttä, käytä mukana toimitettuja lautoja/lankkuja hyväksytty pinnoite/reunojen tiivistys ja dokumentoitu suorituskyky – vältä työmaalla levitettäviä pinnoitteita, jotka heikentävät liukastumisenestoa.