Planches d'échafaudage LVL

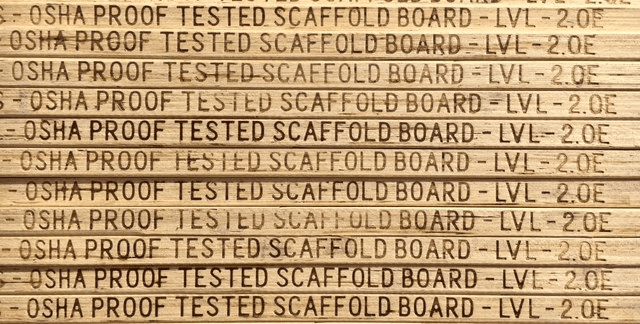

- Testé et certifié conforme aux exigences de sécurité OSHA et ANSI.

- Production automatisée + contrôle qualité rigoureux pour des lots reproductibles – idéal pour l'approvisionnement de projets multiples.

- Fabriqué avec de la colle phénolique WBP de qualité A, bouillie à 100 °C pendant 72 heures sans délamination — conçu pour résister aux conditions d'exposition difficiles.

- 10% plus léger que le bois massif, coûts de manutention réduits, installation/démontage plus rapide, productivité quotidienne accrue pour les équipes et rotation des locations plus rapide.

Que sont les planches d'échafaudage de niveau LVL ?

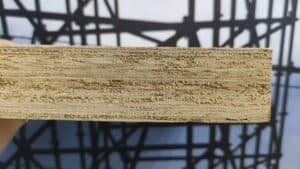

La planche d'échafaudage LVL (bois lamellé-collé) est une planche d'échafaudage LVL à haute résistance et légère, largement utilisée dans l'industrie de la construction.

La planche d'échafaudage LVL est de qualité supérieure, légère et fiable. Chaque planche est soumise à des contrôles de qualité rigoureux et à des tests conformes aux normes AS/NZS, garantissant une résistance et une sécurité inégalées.

Types de planches d'échafaudage

Nous proposons une vaste gamme de lames d'échafaudage en LVL, disponibles en différentes dimensions et qualités, afin de répondre aux besoins variés de nos clients. Notre engagement envers la qualité et la satisfaction client fait de nous un partenaire de confiance pour les entreprises du monde entier.

planche d'échafaudage lvl sans peinture

Le modèle de base de la planche, qui répond aux exigences standard.

- MOQ : 17 mètres cubes

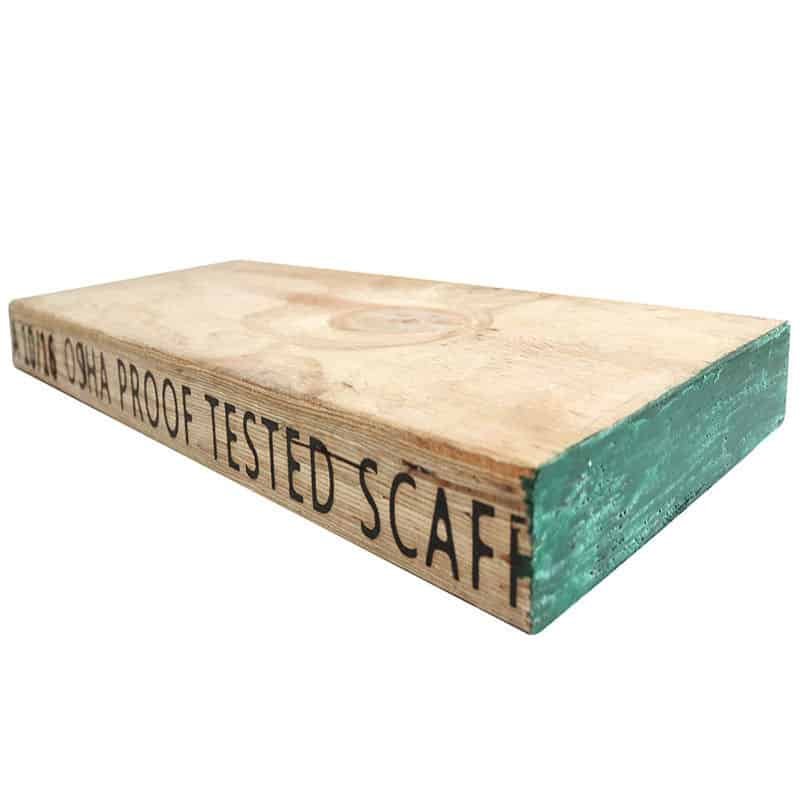

planche d'échafaudage lvl avec peinture

Couleurs accrocheuses personnalisables, plus adaptées à une utilisation sur chantier.

- MOQ : 17 mètres cubes

planche d'échafaudage de niveau avec extrémité mentale

Fixez le bord des planches LVL pour éviter que la planche ne se fende.

- MOQ : 17 mètres cubes

Planches d'échafaudage LVL : une solution durable et sûre pour la construction

Les planches d'échafaudage en bois sont essentielles pendant la construction, car elles fournissent une plate-forme sur laquelle les travailleurs peuvent se tenir debout lorsqu'ils travaillent en hauteur.

- 10% Plus léger que le bois massif.

- 100% Épicéa et pin durables et de qualité.

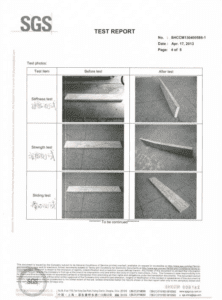

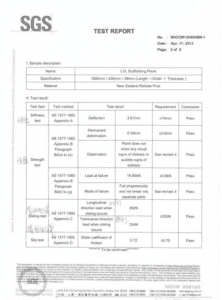

- Preuve individuelle Test Rapport par SGS.

- Solide, léger et fiable par rapport au bois conventionnel.

- Excellente résistance à la corrosion et aux produits chimiques.

- Personnaliser Des tailles parfaitement adaptées à votre échafaudage.

- Plusieurs options pour le joint d'extrémité.

- Date de production et logo de l'entreprise en relief.

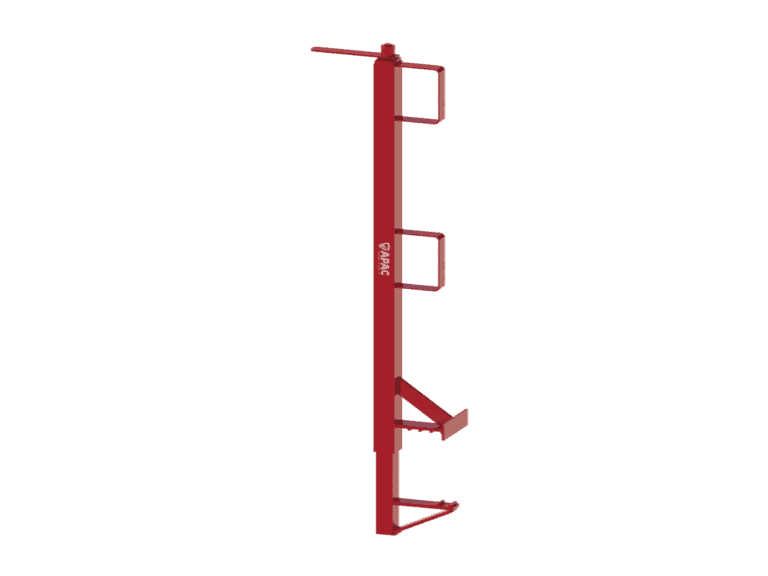

APAC est un fabricant et fournisseur avec de nombreuses années d'expérience dans l'exportation de grandes quantités de planches LVL en Chine.

Nous avons une solide réputation dans l'industrie pour la production de planches d'échafaudage de haute qualité qui répondent aux normes internationales. OSHA Normes.

Notre équipe s'engage à offrir le meilleur service possible à nos clients et à garantir que chaque commande soit exécutée à leur entière satisfaction.

Pourquoi choisir APAC lvl plank

Les lames LVL APAC sont conçues pour vous offrir des performances de plateforme constantes, un contrôle du chantier facilité et un coût de cycle de vie réduit pour des travaux répétés.

Planches d'échafaudage en vente directe d'usine

Nous sommes un fabricant direct d'usine. C'est pourquoi nous sommes fiers de proposer des lames LVL de haute qualité à des prix compétitifs.

Notre processus de production utilise des machines de pointe entièrement automatisées. Cela nous permet de fabriquer des produits qui respectent et dépassent les normes de l'industrie avec précision et régularité. Nous sommes fiers de fournir à nos clients des planches fiables et durables.

Planches LVL certifiées

Les planches d'échafaudage LVL sont testées et certifiées pour répondre à des normes de sécurité strictes, telles que OSHA et ANSI, qui garantissent qu'ils peuvent résister aux rigueurs des travaux de construction.

Les planches sont également traitées avec une surface antidérapante pour empêcher les travailleurs de glisser et de tomber lorsqu'ils travaillent en hauteur.

Colle phénolique WBP / Imperméable

Les planches d'échafaudage LVL sont fabriquées à partir de fines couches de placage de bois collées avec un adhésif puissant. Ce procédé permet d'obtenir une planche solide et stable, résistante au gauchissement, à la torsion et au fendillement.

Nos planches d'échafaudage LVL sont fabriquées avec de la colle phénolique WBP de qualité A. Elles ont été testées et bouillies dans de l'eau chaude à 100 °C pendant 72 heures sans aucun décollement.

Contrôle de qualité strict

Pour garantir la qualité, les planches d'échafaudage APAC LVL sont produites sous un contrôle de qualité strict et une certification de produit. Le bois que nous utilisons est importé légalement de Nouvelle-Zélande.

Nos lames ont été testées pour leur résistance à la flexion, leur capacité de charge verticale et leur résistance à l'humidité, garantissant ainsi qu'elles respectent ou dépassent les normes de l'industrie. Vous pouvez être sûr que nos lames LVL offriront un support fiable et durable à votre projet de construction ou de rénovation.

Emballage

En matière d’emballage, nos services de transport sont fiables et efficaces, et nous utilisons uniquement les meilleurs transporteurs pour transporter vos produits jusqu’à leur destination.

De plus, nous proposons des options d’emballage personnalisées pour répondre à vos besoins et exigences spécifiques.

- Conditionné sur palettes, enveloppé de plastique et renforcé par des sangles en fer.

- Selon les besoins.

Reconnue par les entrepreneurs du monde entier

Applications des planches d'échafaudage LVL

Les planches d'échafaudage LVL sont utilisées comme plateformes de travail dans une large gamme de configurations d'échafaudage à travers le monde, fournissant une surface stable aux corps de métier lors de travaux de façade, de maçonnerie, de peinture, d'installation MEP et d'accès général.

En pratique, une planche d'échafaudage LVL est le plus souvent installée sur Ringlock, Cuplock, échafaudages à ossature, ou tableaux arrière à tubes et pinces créer des allées piétonnes, des zones de chargement/débarquement et des quais continus le long des façades des bâtiments.

Planche d'échafaudage LVL | Le guide FAQ ultime

1. Quelles sont les exigences de l'OSHA en matière de platelage d'échafaudage ?

L'OSHA n'impose pas un “ type de planche ” spécifique, mais fait exiger plate-forme et ses composants (y compris les planches) doivent être adaptés à la charge et à la configuration prévues. Les principales exigences relatives au platelage sont les suivantes :

Capacité (coefficient de sécurité 4:1) : Les éléments d'échafaudage doivent supporter leur propre poids + au moins 4 fois la charge maximale prévue.

Limite de déflexion : plateformes ne doit pas dévier de plus de 1/60 de la portée une fois chargé.

Conseils de sélection/identification : L'annexe A de l'OSHA (non obligatoire) fournit des tableaux de portée et indique que les planches sciées massives doivent être sélectionnées selon les règles de classement du bois reconnues et identifiées par un tampon de qualité.

2. Quel est le but d'une planche d'échafaudage ?

Le rôle d'une planche d'échafaudage est de créer un plateforme de travail sûre et continue—supporter les travailleurs, les outils et les matériaux en hauteur—tout en maintenant la capacité requise et en limitant la déformation sous charge (afin que le tablier reste stable).

3. Quel est le meilleur bois pour les planches d'échafaudage ?

À l'échelle mondiale, la notion de “meilleur” est moins liée aux espèces qu'à… performance évaluée + notation/traçabilité. Aux États-Unis, l'OSHA insiste sur le choix des planches en utilisant des règles de classement reconnues (voir l'annexe A).

Pratiquement:

Amérique du Nord: Les planches d'échafaudage sont couramment utilisées bois résineux classés (par exemple, le pin jaune du Sud est largement utilisé), mais l'essentiel est le tableau de notation/classement et d'étendue, pas seulement l'espèce.

UE/Royaume-Uni : Les planches d'échafaudage en bois sont généralement conformes aux normes locales (par exemple, la norme britannique BS 2482 pour les planches en bois), ce qui souligne une fois de plus dimensions et classification définies.

4. Quelle doit être l'épaisseur d'une planche d'échafaudage ?

Cela dépend du marché/de la norme dans lequel vous travaillez :

Norme britannique BS 2482:2009 (planches d'échafaudage en bois) : spécifie largeur de 225 mm et épaisseur de 38 mm ou 63 mm.

OSHA (États-Unis) : L’OSHA se concentre sur la capacité/déflexion et fournit des indications sur la portée dans l’annexe A (par exemple, des tableaux pour des planches sciées massives nominales de 2×10), plutôt que sur une seule “ épaisseur ” obligatoire.”

5. Dans quels cas ne faut-il pas utiliser de planches d'échafaudage ?

Faire pas utiliser des planches qui sont défectueux, endommagés ou affaiblis de telle sorte qu'ils créent un danger. L'OSHA exige que les composants d'échafaudage endommagés/fragilisés soient réparé/remplacé (sous la supervision d'une personne compétente), et l'OSHA a précisé qu'un défaut tel qu'une fissure n'est pas automatiquement disqualifiant. si Elle ne présente aucun danger et la planche répond toujours aux exigences de charge.

Les déclencheurs pratiques de “ mise hors service ” comprennent généralement : des fissures importantes, de la pourriture/des zones molles, un délaminage (planches d'ingénierie), des extrémités écrasées, des entailles profondes ou des dommages qui affectent les zones d'appui/le contact du support.

6. Comment rendre les planches d'échafaudage étanches ?

Vous en général ne devrait pas être “ étanche à faire soi-même ” une planche de manière à en modifier la résistance ou à la rendre glissante — suivez le fabricant et votre service local de conformité. Voici quelques mesures pratiques et largement utilisées :

Stockage et manutention : garder les planches hors du sol, au sec et à l'abri de l'eau stagnante ; un bon stockage est souvent le facteur le plus important pour la durée de vie du produit.

Étanchéité/protection des extrémités : utiliser embouts/bandes et assurez-vous que les extrémités sont bien scellées (c'est souvent aux extrémités que les dégâts causés par l'humidité commencent).

Revêtements d'usine (préférables) : Si vous avez besoin d'une résistance à l'eau, spécifiez les planches/lames fournies avec revêtement/scellement de bord approuvé et des performances documentées — évitez les revêtements appliqués sur site qui réduisent la résistance au glissement.