Tavole per ponteggi LVL

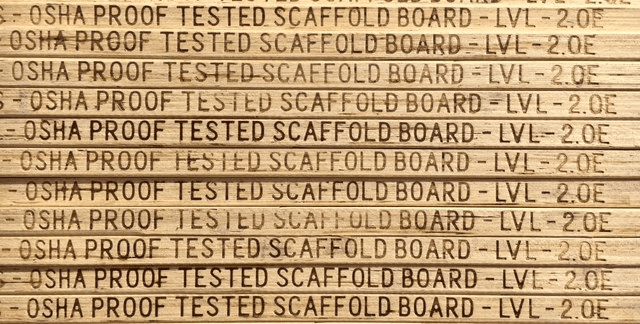

- Testato e certificato per soddisfare i requisiti di sicurezza OSHA e ANSI.

- Produzione automatizzata + rigoroso controllo qualità per lotti ripetibili: ideale per la fornitura di più progetti.

- Realizzato con colla fenolica WBP di grado A, bollita a 100°C per 72 ore senza delaminazione, progettato per l'esposizione in ambienti difficili.

- 10% più leggero del legno massello, minori costi di movimentazione, installazione/smontaggio più rapidi, maggiore produttività giornaliera per le squadre e tempi di consegna più rapidi.

Che cosa sono le assi per impalcature di livello?

La tavola per impalcature in LVL (legno lamellare impiallacciato) è una tavola per impalcature in LVL ad alta resistenza e leggerezza, ampiamente utilizzata nel settore edile.

Le assi per impalcature in LVL sono di qualità superiore, leggere e affidabili. Ogni asse è sottoposta a rigorosi controlli di qualità e collaudi secondo gli standard AS/NZS, garantendo resistenza e sicurezza senza pari.

Tipi di assi per impalcature

Disponiamo di un'ampia gamma di assi per ponteggi in LVL, disponibili in diverse dimensioni e qualità, per soddisfare le diverse esigenze dei nostri clienti. La nostra dedizione alla qualità e alla soddisfazione del cliente ci ha reso un partner affidabile per le aziende di tutto il mondo.

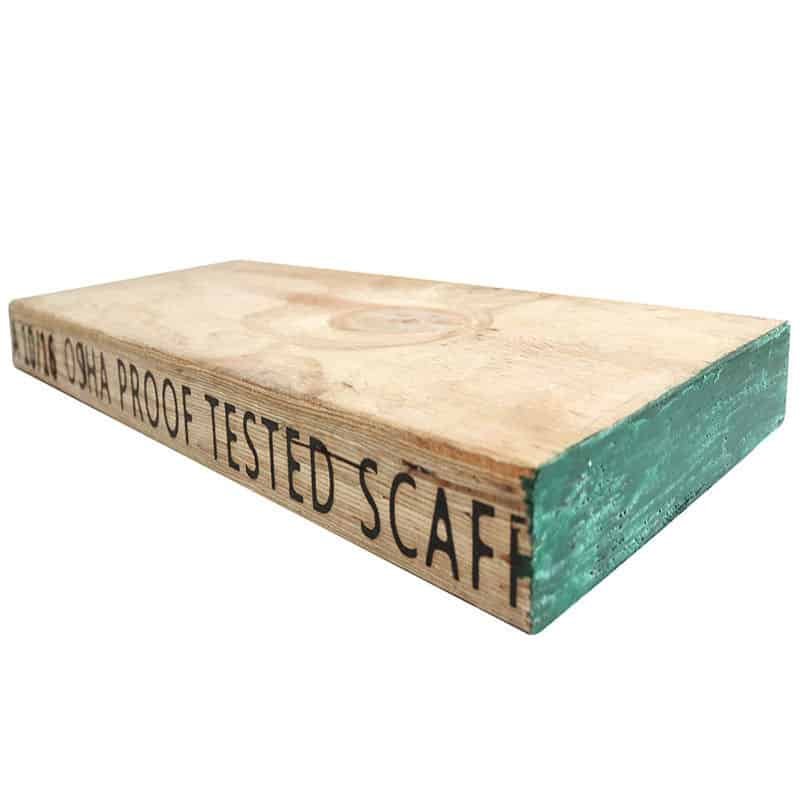

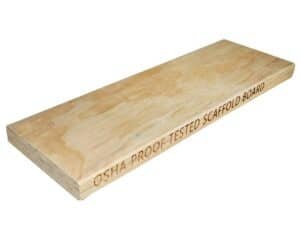

tavola di ponteggio lvl senza verniciatura

Il modello base della plancia, che soddisfa i requisiti standard.

- MOQ: 17 metri cubi

asse di ponteggio lvl con verniciatura

Colori accattivanti e personalizzabili, più adatti all'uso in cantiere.

- MOQ: 17 metri cubi

asse di impalcatura lvl con fine mentale

Fissare il bordo delle assi LVL per evitare che la tavola si spacchi.

- MOQ: 17 metri cubi

Pannelli per impalcature LVL: soluzione durevole e sicura per l'edilizia

Le assi di legno per impalcature sono essenziali durante la costruzione, poiché forniscono una piattaforma su cui i lavoratori possono stare in piedi mentre lavorano in quota.

- 10% Più leggero del legno massello.

- 100% Abete e pino sostenibili e di qualità.

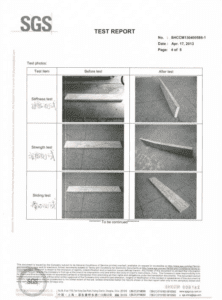

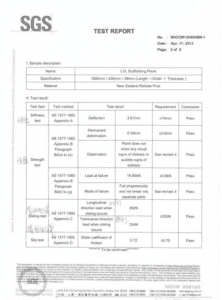

- Prova individuale Test Rapporto di SGS.

- Robusto, leggero e affidabile rispetto al legno convenzionale.

- Eccellente resistenza alla corrosione e agli agenti chimici.

- Personalizzare Dimensioni perfette per le tue impalcature.

- Molteplici opzioni per la guarnizione terminale.

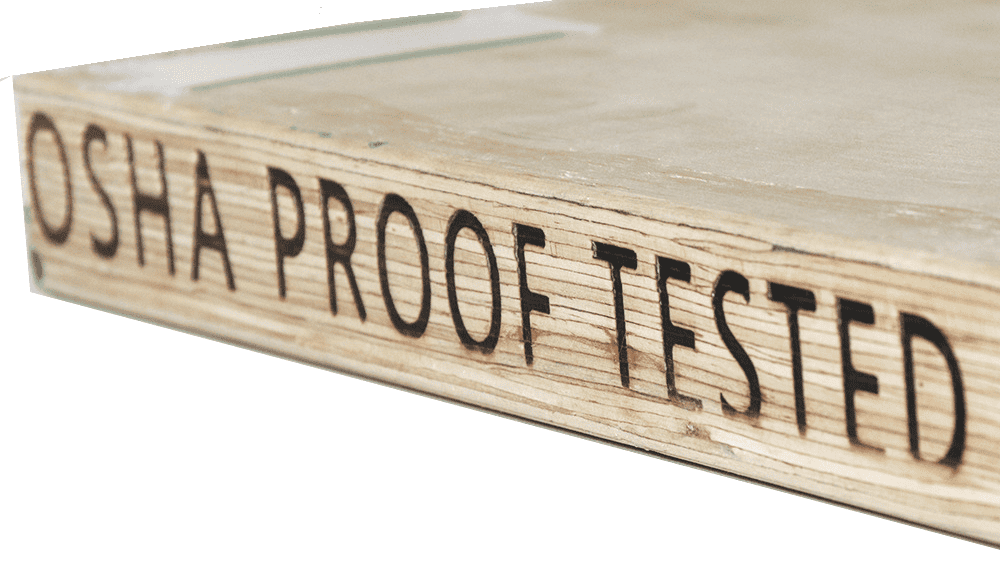

- Data di produzione e logo aziendale in rilievo.

APAC è un produttore e fornitore con molti anni di esperienza nell'esportazione di grandi quantità di assi LVL in Cina.

Abbiamo una solida reputazione nel settore per la produzione di assi per impalcature di alta qualità che soddisfano gli standard internazionali Sicurezza e salute sul lavoro Standard.

Il nostro team si impegna a fornire il miglior servizio possibile ai nostri clienti e a garantire che ogni ordine venga evaso in modo soddisfacente.

Perché scegliere APAC lvl plank

Le assi APAC LVL sono progettate per garantire prestazioni di piattaforma ripetibili, un controllo più semplice del cantiere e costi del ciclo di vita inferiori per lavori ripetuti.

Tavole per impalcature dirette dalla fabbrica

Siamo un produttore diretto dalla fabbrica. Quindi, siamo orgogliosi di fornire assi lvl di alta qualità a prezzi competitivi.

Il nostro processo di produzione include l'uso di macchinari all'avanguardia e completamente automatizzati. Ciò ci consente di realizzare prodotti che soddisfano e superano gli standard del settore con precisione e coerenza. Siamo orgogliosi di fornire ai nostri clienti assi affidabili e durature.

Tavole LVL certificate

Le assi per ponteggi LVL sono testate e certificate per soddisfare rigorosi standard di sicurezza, come Sicurezza e salute sul lavoro E ANSI, che garantiscono la loro resistenza ai rigori dei lavori di costruzione.

Le assi sono inoltre trattate con una superficie antiscivolo per impedire ai lavoratori di scivolare e cadere mentre lavorano in quota.

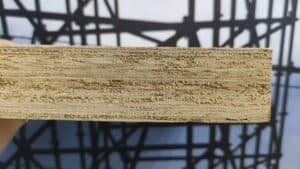

Colla fenolica WBP / impermeabile

Le assi per impalcature LVL sono realizzate con sottili strati di impiallacciature di legno incollate insieme con un adesivo forte. Questo processo crea un'asse forte e stabile che è resistente a deformazioni, torsioni e spaccature.

Le nostre assi per impalcature LVL sono prodotte utilizzando colla fenolica WBP di grado "A". Le assi sono state testate e bollite in acqua calda a 100 gradi per 72 ore senza alcuna delaminazione.

Controllo di qualità rigoroso

Per garantire la qualità, le assi per impalcature APAC LVL sono prodotte sotto stretto controllo di qualità e certificazione di prodotto. Il legno che utilizziamo è importato legalmente dalla Nuova Zelanda.

La nostra tavola è stata testata per resistenza alla flessione, capacità di carico verticale e resistenza all'umidità per garantire che soddisfi o superi gli standard del settore. Puoi fidarti che la nostra tavola LVL fornirà un supporto affidabile e duraturo per il tuo progetto di costruzione o ristrutturazione.

Imballaggio

Per quanto riguarda l'imballaggio, i nostri servizi di trasporto sono affidabili ed efficienti e utilizziamo solo i migliori corrieri per trasportare i vostri prodotti a destinazione.

Inoltre, offriamo soluzioni di imballaggio personalizzate per soddisfare le vostre esigenze e richieste specifiche.

- Imballato su pallet. Avvolto con plastica, rinforzato con cinghie di ferro.

- In base alle esigenze.

Scelto dai contraenti di tutto il mondo

Applicazioni delle assi per impalcature lvl

Le assi per ponteggi LVL vengono utilizzate come piattaforme di lavoro in un'ampia gamma di configurazioni di ponteggi in tutto il mondo, offrendo una piattaforma stabile per i lavori di facciata, muratura, verniciatura, installazione MEP e accesso generale.

In pratica, un'asse di impalcatura LVL viene spesso installata su anello di bloccaggio, serratura a tazza, impalcature a telaio, O traverse a tubo e morsetto per creare passerelle, zone di carico/sbarco e percorsi continui di piattaforme lungo le elevazioni degli edifici.

Tavola per ponteggio LVL | La guida definitiva alle domande frequenti

1. Quali sono i requisiti OSHA per le impalcature?

L'OSHA non impone uno specifico "tipo di tavola", ma fa richiedono il piattaforma e i suoi componenti (comprese le assi) siano sicuri per il carico e la configurazione previsti. I requisiti principali relativi alle assi includono:

Capacità (fattore di sicurezza 4:1): i componenti dell'impalcatura devono supportare il proprio peso + almeno 4 volte il carico massimo previsto.

Limite di deflessione: piattaforme non deve flettersi più di 1/60 della campata quando caricato.

Guida alla selezione/identificazione: L'Appendice A (non obbligatoria) dell'OSHA fornisce tabelle di campata e note che le assi segate in massello devono essere selezionate secondo le norme riconosciute di classificazione del legname e identificate dal timbro di classificazione.

2. Qual è lo scopo di un'asse da ponteggio?

Il compito di un'asse da impalcatura è quello di creare un piattaforma di lavoro sicura e continua—sostenere lavoratori, utensili e materiali in quota—mantenendo la capacità richiesta e limitando la flessione sotto carico (in modo che il ponte rimanga stabile).

3. Qual è il legno migliore per le assi delle impalcature?

A livello globale, il termine “migliore” ha meno a che fare con le specie e più con prestazioni valutate + classificazione/tracciabilità. Negli Stati Uniti, l'OSHA sottolinea l'importanza di selezionare le assi utilizzando regole di classificazione riconosciute (linee guida dell'Appendice A).

Praticamente:

America del Nord: le assi delle impalcature sono comunemente conifere classificate (ad esempio, il pino giallo del sud è ampiamente utilizzato), ma la chiave è il tabella di valutazione/grado e durata, non solo la specie.

UE/Regno Unito: le assi per impalcature in legno sono comunemente conformi agli standard locali (ad esempio, UK BS 2482 per le assi in legno), sottolineando ancora una volta dimensioni e classificazione definite.

4. Quanto deve essere spessa un'asse di un'impalcatura?

Dipende dal mercato/standard in cui si opera:

UK BS 2482:2009 (tavole per impalcature in legno): specifica larghezza 225 mm E Spessore 38 mm o 63 mm.

OSHA (Stati Uniti): L'OSHA si concentra sulla capacità/deflessione e fornisce indicazioni sulla campata nell'Appendice A (ad esempio, tabelle per assi segate solide nominali 2×10), piuttosto che su un singolo "spessore" obbligatorio.“

5. Quando non si devono utilizzare le assi per impalcature?

Fare non utilizzare assi che sono difettoso, danneggiato o indebolito tali da creare un pericolo. L'OSHA richiede che i componenti danneggiati/indeboliti dei ponteggi siano riparato/sostituito (con la supervisione di una persona competente) e l'OSHA ha chiarito che un difetto come una spaccatura non è automaticamente squalificante Se non crea alcun pericolo e la tavola soddisfa comunque i requisiti di carico.

I fattori scatenanti pratici che causano la "chiusura" del supporto sono solitamente: gravi spaccature, marciume/punti deboli, delaminazione (tavole ingegnerizzate), estremità schiacciate, profonde scalfitture o danni che interessano le aree di appoggio/contatto di supporto.

6. Come rendere impermeabili le assi delle impalcature?

Tu generalmente non dovrebbe essere "impermeabile fai da te"“ una tavola in un modo che ne cambia la valutazione o la rende scivolosa: seguire la produttore e le prassi di conformità locali. Misure pratiche e ampiamente utilizzate sono:

Conservazione e movimentazione: tenere le tavole da terra, asciutto e lontano dall'acqua stagnante; una buona conservazione è spesso il fattore più importante per la durata di vita.

Sigillatura/protezione finale: utilizzo fascette/tappi terminali e assicurarsi che le estremità siano sigillate (le estremità sono il punto in cui spesso iniziano i danni causati dall'umidità).

Rivestimenti di fabbrica (preferiti): se hai bisogno di resistenza all'acqua, specifica le assi/tavole fornite con rivestimento/sigillatura dei bordi approvati e prestazioni documentate: evitare rivestimenti applicati in loco che riducono la resistenza allo scivolamento.