LVL Ställningsplankor

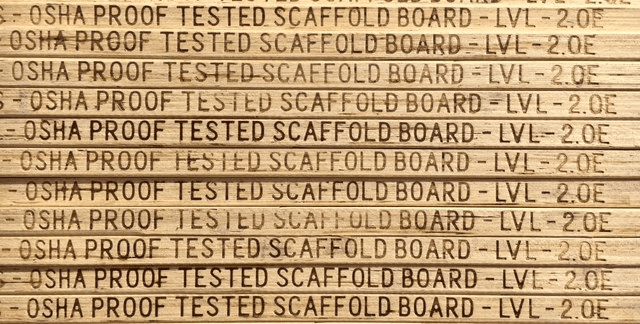

- Testad och certifierad för att uppfylla OSHA- och ANSI-säkerhetskrav.

- Automatiserad produktion + strikt kvalitetskontroll för repeterbara batcher – bättre för leverans till flera projekt.

- Tillverkad med A-klassat WBP-fenollim, kokt vid 100 °C i 72 timmar utan delaminering – byggd för tuffa miljöer.

- 10% lättare än massivt trä, lägre hanteringskostnad, snabbare installation/demontering, högre daglig produktivitet för arbetslag och leveranstider för uthyrning.

Vad är LV-ställningsplankor

LVL-ställningsplankan (laminerad fanervirke) är en höghållfast och lätt LVL-ställningsplanka som används flitigt inom byggbranschen.

LVL-ställningsplankan är överlägsen, lätt och pålitlig. Varje planka genomgår stränga kvalitetskontroller och tester enligt AS/NZS-standarder, vilket garanterar oöverträffad styrka och säkerhet.

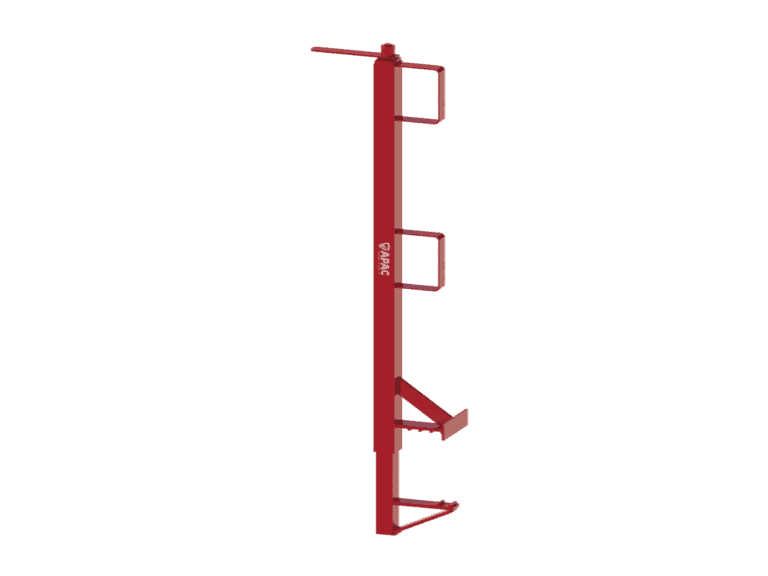

Typer av ställningsplankor

Vi har ett brett utbud av LVL-ställningar, i olika storlekar och kvaliteter, för att möta våra kunders olika behov. Vårt engagemang för kvalitet och kundnöjdhet har gjort oss till en betrodd partner för företag runt om i världen.

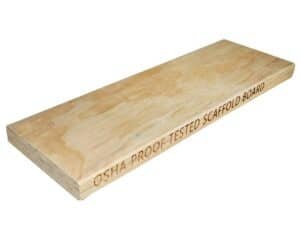

lvl ställningsplanka utan målning

Grundmodellen av planka, som uppfyller standardkraven.

- MOQ: 17 kubikmeter

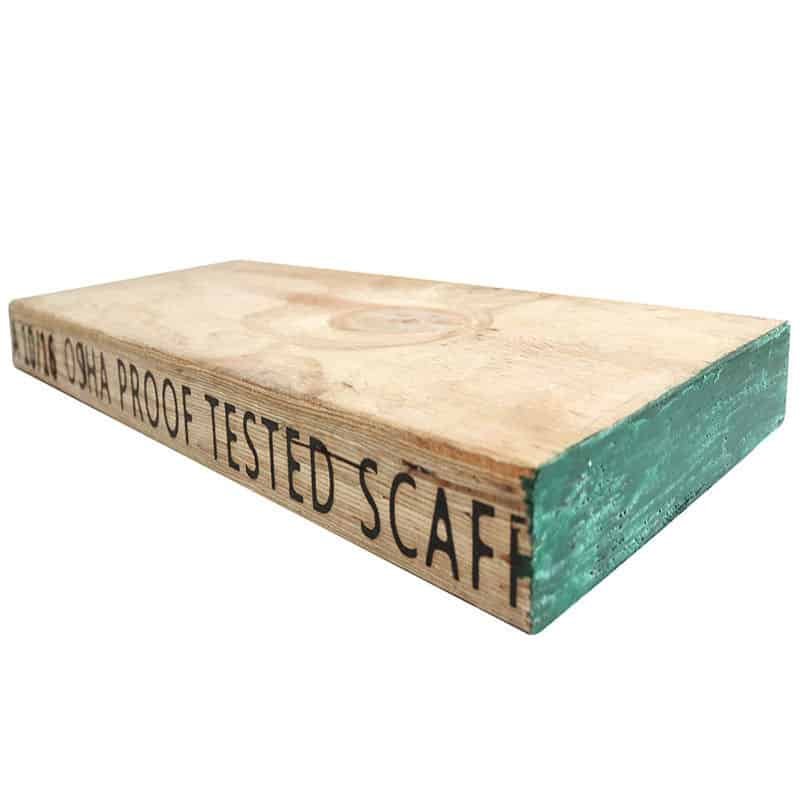

lvl ställningsplanka med målning

Anpassningsbara iögonfallande färger, mer lämpade för användning på arbetsplatsen.

- MOQ: 17 kubikmeter

lvl ställningsplanka med mentalt slut

Fixa kanten på LVL-plankor för att förhindra att skivan spricker.

- MOQ: 17 kubikmeter

LVL-ställningsbrädor: Hållbar och säker lösning för byggnation

Ställningsbrädorna i trä är viktiga under konstruktionen, som ger en plattform för arbetare att stå på när de arbetar på höjden.

- 10% Lättare än massivt trä.

- 100% Hållbar och kvalitetsgran och tall.

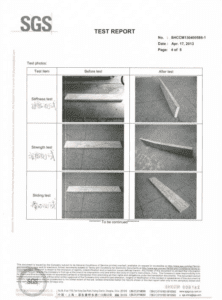

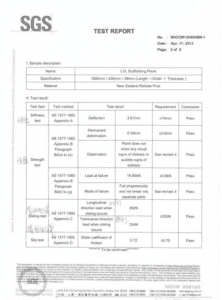

- Individuellt bevis Testa Rapportera av SGS.

- Stark, lätt och pålitlig jämfört med konventionellt timmer.

- Utmärkt korrosions- och kemikaliebeständighet.

- Anpassa Storlekar som passar perfekt med din byggnadsställning.

- Flera alternativ för ändtätning.

- Präglat produktionsdatum och företagslogotyp.

APAC är en tillverkare och leverantör med mångårig erfarenhet av att exportera stora mängder LVL-plankor i Kina.

Vi har ett starkt rykte i branschen för att producera högkvalitativa ställningsplankor som möter internationellt OSHA Standarder.

Vårt team är engagerade i att leverera bästa möjliga service till våra kunder och se till att varje beställning utförs till deras belåtenhet.

Varför välja APAC-nivåplanka

APAC LVL-plankor är byggda för att ge dig repeterbar plattformsprestanda, enklare kontroll över platsen och lägre livscykelkostnader för upprepade jobb.

Fabriks direkta ställningsplankor

Vi är en fabriksdirekt tillverkare. Så vi är stolta över att tillhandahålla högkvalitativa lvl-plankor till konkurrenskraftiga priser.

Vår produktionsprocess inkluderar användning av toppmoderna, helautomatiserade maskiner. Detta gör att vi kan producera produkter som uppfyller och överträffar industristandarder med precision och konsekvens. Vi är stolta över att förse våra kunder med pålitliga och hållbara plankor.

Certifierade LVL-plankor

LVL ställningsplankor är testade och certifierade för att uppfylla stränga säkerhetsstandarder, som t.ex OSHA och ANSI, som säkerställer att de kan stå emot byggnadsarbetets påfrestningar.

Plankorna är också behandlade med en halkfri yta för att förhindra att arbetare halkar och faller när de arbetar på höjden.

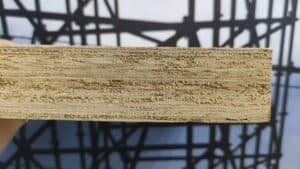

WBP fenollim / vattentät

LVL ställningsplankor är gjorda av tunna lager av träfaner som limmas ihop med ett starkt lim. Denna process skapar en stark och stabil planka som är resistent mot vridning, vridning och splittring.

Våra LVL ställningsplankor är tillverkade med "A"-grad WBP fenollim. Plankorna har testats och kokats i varmt vatten på 100 grader i 72 timmar utan någon delaminering.

Strikt kvalitetskontroll

För att säkerställa kvalitet produceras APAC LVL Scaffold Planks under strikt kvalitetskontroll och produktcertifiering. Träet vi använder är lagligt importerat från Nya Zeeland.

Vår planka har testats för böjhållfasthet, vertikal lastkapacitet och fuktbeständighet för att säkerställa att den uppfyller eller överträffar industristandarder. Du kan lita på att vår LVL-planka ger ett pålitligt och långvarigt stöd för ditt bygg- eller renoveringsprojekt.

Förpackning

När det kommer till förpackningar är våra transporttjänster pålitliga och effektiva, och vi använder endast de bästa transportörerna för att transportera dina produkter till deras destination.

Dessutom erbjuder vi skräddarsydda förpackningsalternativ för att möta dina specifika behov och krav.

- Packad på pallar. Inlindad med plast, förstärkt med järnbälten.

- Enligt krav.

Betrott av entreprenörer världen över

Användningsområden för lvl-ställningsplank

LVL-ställningsplank används som arbetsplattformar i en mängd olika ställningar över hela världen och ger ett stabilt däck för hantverkare vid fasadarbete, murning, målning, installation av el- och värmeelement och allmän åtkomst.

I praktiken installeras en LVL-ställningsplank oftast på ringlås, kopplås, ramställningar, eller rör-och-klämma-akterspegel för att skapa gångvägar, lastnings-/landningszoner och kontinuerliga plattformsbanor längs byggnadsfasader.

LVL-ställningsplank | Den ultimata guiden för vanliga frågor

1. Vilka är OSHA-kraven för byggnadsställningsplank?

OSHA föreskriver inte en specifik "planktyp", men det gör kräver plattform och dess komponenter (inklusive plankor) för att vara säkra för den avsedda lasten och uppställningen. Viktiga krav relaterade till plankor inkluderar:

Kapacitet (säkerhetsfaktor 4:1): ställningskomponenter måste stödja sin egenvikt + minst 4 gånger den maximala avsedda belastningen.

Avböjningsgräns: plattformar får inte böjas ner mer än 1/60 av spännvidden när den är laddad.

Vägledning för urval/identifiering: OSHA:s bilaga A (icke-obligatorisk) tillhandahåller spannviddstabeller och anteckningar om att massiva sågade plankor bör väljas enligt erkända virkessorteringsregler och identifieras med sortstämpel.

2. Vad är syftet med en ställningsplanka?

En ställningsplanks uppgift är att skapa en säker, kontinuerlig arbetsplattform—stödja arbetare, verktyg och material på hög höjd—samtidigt som erforderlig kapacitet bibehålls och nedböjning under belastning begränsas (så att däcket förblir stabilt).

3. Vilket är det bästa träet för ställningsplankor?

Globalt sett handlar "bäst" mindre om arter och mer om nominell prestanda + gradering/spårbarhet. I USA betonar OSHA vikten av att välja plankor med hjälp av erkända graderingsregler (bilaga A, vägledning).

Praktiskt taget:

Nordamerika: ställningsplankor är vanligtvis graderade barrträsorter (t.ex. används sydlig gul tall flitigt), men nyckeln är klass/klassning och spanntabell, inte bara arten.

EU/Storbritannien: Träställningar i byggnadsställning uppfyller vanligtvis lokala standarder (t.ex. UK BS 2482 för träskivor), vilket återigen betonar definierade dimensioner och gradering.

4. Hur tjock bör en ställningsplanka vara?

Det beror på vilken marknad/standard du arbetar under:

UK BS 2482:2009 (träbyggnadsbrädor): specificerar 225 mm bredd och 38 mm eller 63 mm tjocklek.

OSHA (USA): OSHA fokuserar på kapacitet/nedböjning och ger vägledning om spannvidd i bilaga A (t.ex. tabeller för nominella 2×10 solidsågade plankor), snarare än en enda obligatorisk "tjocklek".“

5. När ska ställningsplank inte användas?

Do inte använd plankor som är defekt, skadad eller försvagad så att de skapar en fara. OSHA kräver att skadade/försvagade ställningskomponenter ska reparerad/utbytad (med tillsyn av en kompetent person), och OSHA har förtydligat att en defekt som en splittring inte automatiskt diskvalificerar om det skapar ingen fara och plankan uppfyller fortfarande belastningskraven.

Praktiska orsaker till att man inte kan ta ur bruk inkluderar vanligtvis: allvarliga sprickor, röta/mjuka fläckar, delaminering (konstruerade plankor), krossade ändar, djupa urholkningar eller skador som påverkar lagerområden/stödkontakt.

6. Hur gör man ställningsbrädor vattentäta?

Du i allmänhet borde inte "gör-det-själv-vattentät"“ en planka på ett sätt som ändrar dess klassificering eller gör den hal – följ instruktionerna tillverkare och din lokala regelefterlevnadspraxis. Praktiska, allmänt använda åtgärder är:

Förvaring och hantering: behåll brädor från marken, torrt och skyddat från stillastående vatten; bra förvaring är ofta den viktigaste faktorn för livslängden.

Ändtätning/skydd: använda ändband/kåpor och se till att ändarna är förseglade (det är ofta i ändarna som fuktskador börjar).

Fabriksbeläggningar (föredragna): Om du behöver vattentålighet, specificera vilka brädor/plankor som medföljer godkänd beläggning/kanttätning och dokumenterad prestanda – undvik beläggningar som appliceras på plats och som minskar halkskyddet.